Automatisation logistique dans le secteur du bricolage : Leroy Merlin mise sur les AGV de STILL !

Leroy Merlin

Secteur d’activité : grande distribution spécialisée dans l’amélioration de l’habitat (construction, aménagement, décoration, bricolage et jardinage). Environ 100 000 employés répartis sur près de 400 succursales dans 12 pays.

Défi relevé : 72 000 m2 de surface de stock- age, manutention quotidienne d’environ 3 600 palettes regroupant 70 000 colis.

Solution : Analyse, planification et mise en place d’un nouveau concept de stockage. Automatisation d’environ la moitié des zones de l’entrepôt. Intégration système complète — gestion et pilotage d’entrepôt.

Produits mis en œuvre : Gerbeurs au- tomatisés STILL EXV iGo systems, chariots tridirectionnels pour allées étroites STILL MX- X iGo systems, infrastructure WCS (Warehouse Control System — système de pilotage d’entrepôt).

Leroy Merlin est une des principales enseignes françaises de grande distribution spécialisée dans l’amélioration de l’habitat (construction, aménagement, décoration, bricolage et jardinage). Son site de Réau, en Seine- et-Marne, s’étend sur 72 000 m2 dont la moitié est automatisée. Partenaire intralogistique de Leroy Merlin depuis plus de 15 ans STILL vient de mettre en service sur ce site un total de 34 AGV (Véhicule à Guidage Automatique) contribuant à améliorer la qualité des préparations de commandes, à réduire les erreurs et à raccourcir les délais de livraison.

Le site logistique de Réau est situé en Seine-et-Marne, le plus grand département d’Île-de-France. Avec Dourges et Valence, Réau est l’une des trois implantations de distribution nationale du premier fournisseur français d’articles de bricolage et de jardinage. Contrairement aux huit sites régionaux de la marque et aux trois sites axés sur l’e-commerce, Réau l’exploitation n’est pas déléguée à des partenaires logis- tiques, mais assurée en interne par Leroy Merlin. L’ensemble de l’implantation couvre 72 000 m2 distribués en 12 cellules — dont près de la moitié à ce jour automatisées par STILL.

« Nous stockons aujourd’hui 4 000 références dans l’entrepôt, et devrions bientôt atteindre 8 000 », commente Olivier Mangnier, chef de projet chez Leroy Merlin. La mécanisation puis la robotisation de notre intralogistique nous a permis de réduire la pénibilité pour nos collaborateurs, d’atteindre notre objectif de zéro accident du travail et, grâce à une productivité accrue, d’offrir à nos clients des délais de livraison plus courts. »

Une chorégraphie d’AGV bien orchestrée :

depuis la réception des marchandises jusqu’à la préparation des commandes

Dès leur arrivée en zone de réception des marchandises, les palettes entrantes sont acheminées sur un convoyeur, passent par un poste de contrôle (vérification des dimensions, du poids et de l’identification du code-barres), puis sont ensuite récupérées par l’un des 19 gerbeurs automatisés STILL EXV-SF iGo systems. Équipés de batteries Lithium-ion, ces AGV se rechargent automatiquement à tout moment de la journée et à proximité immédiate de leurs parcours habituels. Équipés d’un système de guidage par triangulation laser, les EXV-SF transportent ensuite les palettes dans les pick-and-drop (24 000 m2) des 40 rayonnages allées étroites grandes hauteurs, desservis par 15 chariots tridirectionnels automatisés STILL MX-X iGo systems, assurant le stockage et le déstockage. Associant guidage inductif et caméra 3D, le MX-X circule et opère sans erreur dans les 90 mètres d’allées d’une hauteur de 12 mètres de haut. En sortie de cette zone, l’un EXV-SF iGo systems prend en charge les marchandises palettisées et les injecte sur un système de convoyeur qui, après un processus de « décantation » (reconditionnement des marchandises sur palettes dans des backs de stockage), alimente une navette desservant 80 000 emplacements de stockage — autorisant la préparation de jusqu’à 70 000 colis par jour.

Réalité virtuelle et entrepôt d’expédition automatisé

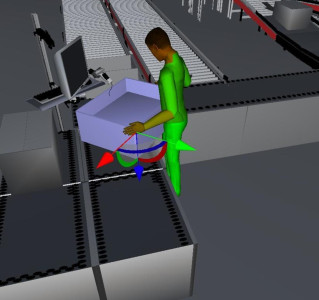

Lors de la planification des nouvelles infrastructures, Leroy Merlin a utilisé une simulation VR (réalité virtuelle) afin de rendre les postes de travail répartis sur les convoyeurs les plus ergonomiques possibles — limitant ainsi les risques de troubles musculo-squelettiques (TMS).

L’entrepôt automatisé, composé de neuf allées sur 19 niveaux et de 171 navettes shuttle, permettra à l’avenir d’expédier jusqu’à 70 000 colis par jour. Ceux-ci sont ensuite expédiés aux 140 magasins de l’enseigne, mais aussi directement aux clients en ligne.

Analyse, tests, installation intégration...

un projet complexe

L’intégration de 34 AGV dans un flux intralogistique représente un processus tout sauf simple : « Il ne s’agit pas seulement de transporter une palette d’un point A à un point B, explique Bruno Chambraud, responsable commercial des systèmes intra- logistiques STILL en France. Chaque jour, ce sont environ 3 600 palettes qui sont déplacées, avec la nécessité de coordonner de nombreux mouvements d’une zone à l’autre. Cela exige une stratégie globale de flux de marchandises, prenant en compte les différentes dimensions des charges, ainsi que l’optimisation des parcours et des profils de mouvement des AGV. »

Avant la mise en œuvre opérationnelle du nouveau système, des tests approfondis ont été effectués durant trois mois dans une zone pilote du site. Il fallait en effet garantir la compatibilité avec toutes les infrastructures existantes : WMS du client (Warehouse Management System), WCS de STILL (Warehouse Control System), protection incendie, systèmes de convoyage de différents fabricants, exigences informatiques et sécurité, etc.

« Nous travaillons avec STILL depuis 2006, ajoute Olivier Mangnier. Au fil des ans, STILL est devenu notre partenaire unique pour l’ensemble de nos flottes sur l’en- semble de nos sites en France. » Et ce partenariat est plus que jamais une totale réussite : depuis la mise en service du nouveau système, on n’a enregistré aucune erreur de stock ni aucun accident ou d’arrêt de travail dans la partie automatisée du site !

Solutions d’automatisation STILL :

la force d’une approche sur mesure

Chaque situation de magasinage étant différente, des résultats optimaux ne peuvent être atteints qu’avec une approche au cas par cas. L’offre iGo systems propose une combinaison parfaitement coordonnée de différents chariots de série STILL automa- tisés — englobant toute la technologie nécessaire pour être pleinement opérationnel, y compris l’installation de l’ensemble des composants.

Analyse, planification et mise en œuvre — chaque site et chaque application béné- ficient d’une automatisation adaptée aux besoins réels du terrain et assurant une efficacité maximale grâce à la sélection des technologies les mieux adaptées. Différents systèmes de navigation peuvent être implémentés selon les cas afin de permettre aux véhicules de se déplacer en toute autonomie dans l’entrepôt. Cette approche offre une flexibilité maximale, car tous les chariots de série automatisés peuvent à tout moment, en cas de nécessité, être conduits manuellement par un cariste.

La qualité et la pertinence des solutions iGo systems ont déjà fait leurs preuves dans de nombreux projets d’automatisation. En outre, après la mise en service de chaque solution d’automatisation personnalisée, un SAV complet et réactif garantit un main- tien 100 % opérationnel constant du système.